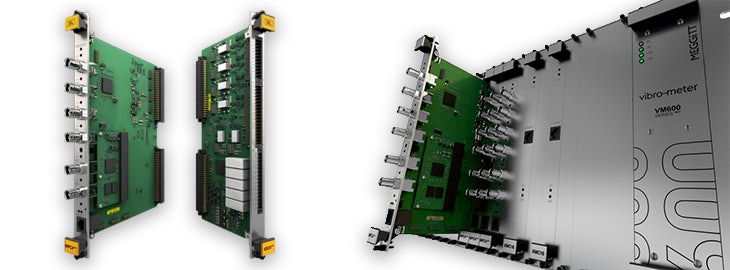

In dit artikel leggen we uit waarom Meggitt Vibro-Meter de nieuwe en verbeterde tweede generatie van het VM600-systeem, de VM600Mk2, heeft gelanceerd. De VM600 is de meest geavanceerde oplossing voor vibratiebewaking en -monitoring op kritische roterende machines.

Ondanks de uitgebreide reeks functies van de VM600, vraag je je mogelijk af waarom de ontwikkeling van een tweede generatie noodzakelijk werd geacht. We bespreken in dit artikel verschillende redenen die hebben geleid tot de ontwikkeling van de VM600Mk2.

Ga naar de productpagina van de VM600Mk2 »

Cybersecurity

Toen de VM600 voor het eerst werd ontworpen, was het internet nog geen tien jaar oud en had niemand zelfs maar overwogen dat industriële systemen gesaboteerd konden worden via deze wereldwijde netwerkinfrastructuur. In de afgelopen 22 jaar is er echter een hoop veranderd. Cybersecurity is nu een belangrijke zorg geworden voor klanten in de industriële sector.

Cyberaanvallen zijn niet beperkt tot conventionele computersystemen, maar kunnen ook gericht zijn op industriële besturings- en automatiseringsplatforms zoals SCADA-systemen en PLC’s. Verschillende bekende aanvallen, waaronder de Aurora Generator Test en de Stuxnet-worm, hebben de real-world impact van deze aanvallen aangetoond. Als gevolg hiervan is cybersecurity een belangrijke zorg geworden voor klanten, en de VM600 vereist een nieuwe generatie modules om deze kwetsbaarheden aan te pakken, ondanks het bestaande vermogen om bewakingsfuncties te scheiden van monitoringsfuncties.

Integratie

Integratie was een uitdaging in de vorige VM600-architectuur, omdat er geen communicatie was tussen de bewakings- en monitoringomgeving. Hoewel dit wenselijk was vanuit een cybersecurity-perspectief, maakte dit het lastig om de status van bewakingsalarmen te bekijken vanuit de condition monitoringssoftware. Bovendien werden dezelfde metingen gegenereerd in elke pad, maar konden ze iets verschillen door verschillende circuits in verschillende kaarten. Dit maakte het lastig om nauwkeurige reconstructies van gebeurtenisvolgordes te maken, omdat tot het archief van bewakingssalarmen apart afzonderlijk moest worden benaderd van het archief van conditiemonitoringalarmen.

Om deze problemen aan te pakken, moest een tweede generatie systeem een geïntegreerde omgeving hebben voor het bekijken van de bewakings- en monitoringsstatussen en informatie, evenals de mogelijkheid om vergelijkbare of identieke configuratie-instellingen uit de bewakingsomgeving te hergebruiken in de conditiemonitoringomgeving. Dit is met succes geïmplementeerd in de VM600Mk2, binnen de vereisten van de richtlijnen API 670.

Beschikbaarheid van componenten

De levensduur van machinebewakingssystemen is meestal tussen de 15 en 20 jaar, met een geleidelijke verouderingsperiode om het verouderende systeem te vervangen. Gedurende deze tijd is het noodzakelijk om ervoor te zorgen dat reserveonderdelen beschikbaar blijven, terwijl de ATEX-goedkeuringen en SIL-certificeringen gehandhaafd worden. Hoewel het vervangen van elektronische componenten op de printplaten misschien een eenvoudige oplossing lijkt, is dit in veel gevallen niet mogelijk als er geen vervangingen beschikbaar zijn die qua (pas)vorm en functie overeenkomen.

Bovendien kan het voorkomen dat, zelfs als er vervangingen beschikbaar zijn, het nodig is om het certificeringsproces opnieuw te doorlopen. Zelfs wanneer er reserveaankopen van componenten worden gedaan om aan toekomstige vraag te voldoen, kan de situatie onhoudbaar worden en uiteindelijk wordt de noodzaak om een nieuw platform te introduceren onvermijdelijk. Fabrikanten zien dit echter als een kans om extra functionaliteit en waarde te bieden, aangezien er tijdens deze periode mogelijk nieuwe behoeften van klanten zijn ontstaan. Dit is het geval met het VM600-platform.

Het vermijden van “rip & replace”

Het introduceren van een nieuw platform brengt de uitdaging met zich mee om rip & replace vereisten te vermijden. Klanten zijn niet blij wanneer hen wordt verteld dat ze de oude hardware volledig moeten verwijderen en vervangen door nieuwe hardware. Dit geldt des te meer wanneer het nieuwe systeem aanzienlijk verschilt van zijn voorganger. In dergelijke gevallen is het vaak onmogelijk om bedrading opnieuw te gebruiken, moeten paneeluitsparingen en montagedimensies worden aangepast, is er behoefte aan andere software en kunnen zelfs de eisen voor stroom en ventilatie veranderen.

Vanuit het oogpunt van een fabrikant (OEM) is rip & replace ook ongewenst omdat het net zo eenvoudig en kosteneffectief is voor klanten om over te stappen naar een andere leverancier als om bij de bestaande leverancier te blijven. Compatibiliteit met het vorige platform is daarom van groot belang, terwijl ook noodzakelijke verbeteringen worden geïntroduceerd om tegemoet te komen aan toenemende en veranderende klantbehoeften.

Meggitt Vibro-Meter heeft ervoor gezorgd dat bestaande klanten geen lastige rip & replace methoden hoeven toe te passen bij de installatie van de tweede generatie VM600.

In het kort

De lancering van het VM600Mk2 systeem van Meggitt Vibro-Meter richt zich op verschillende belangrijke factoren. Het voortdurend veranderende landschap van cybersecurity, met toenemende zorgen over industriële sabotage, maakte de ontwikkeling van modules noodzakelijk die risico’s effectief kunnen wegnemen of beperken. Integratie-uitdagingen in de bestaande architectuur zijn opgelost door een geïntegreerde omgeving te creëren waarin bewakings- en monitoringsstatussen kunnen worden bekeken, zonder af te doen aan veiligheid. Daarnaast is er zorgvuldig gekeken naar de beschikbaarheid van componenten en de noodzaak om complete hardwarevervanging te vermijden. De backwards compatibiliteit die hieruit voortkomt zorgt daarmee voor simpele retrofit oplossingen voor bestaande klanten. Met de VM600Mk2 biedt Meggitt Vibro-Meter een verbeterde oplossing die voldoet aan de behoeften van klanten en tegelijkertijd inspeelt op opkomende uitdagingen.